I fattori da valutare nella scelta dei trattamenti termochimici sono il tipo di applicazione in funzione della materia prima, il rapporto costo/qualità, la sostenibilità ambientale e le modalità di gestione e manutenzione degli impianti.

Per quanto riguarda la materia prima, gli acciai da cementazione/carbonitrurazione trovano il loro principale impiego nell’ingranaggeria e nei particolari che debbono presentare una buona resistenza all’usura ed alla fatica, sotto carichi specifici elevati; sono caratterizzati da un tenore di carbonio relativamente basso (0.10 – 0.30%), al fine di non aumentare la durezza del nucleo interno e quindi evitarne la fragilità.

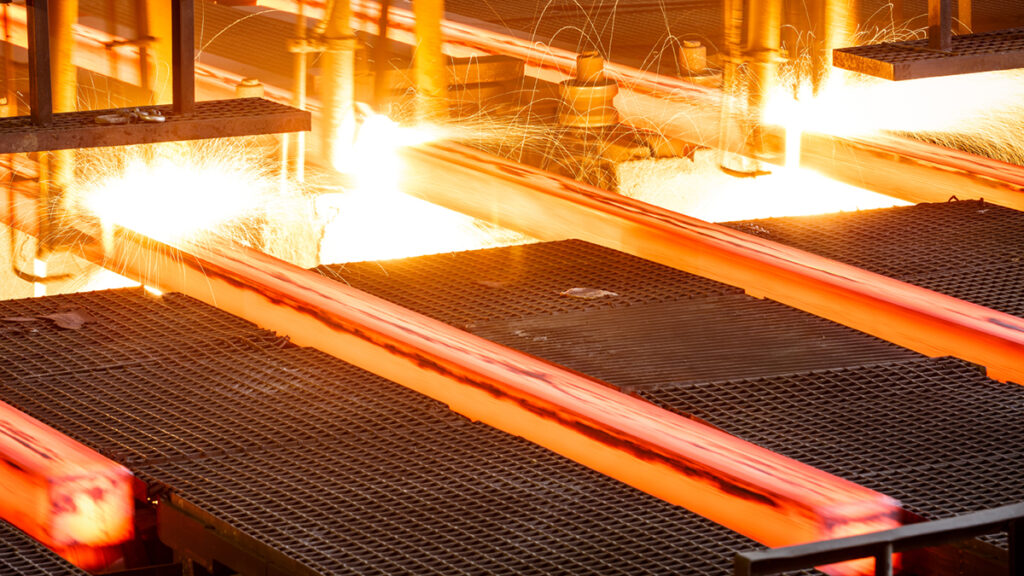

Nel processo di cementazione la superficie di un componente in acciaio viene arricchita da carbonio e successivamente sottoposto al processo di tempra.

La temprabilità di un acciaio, ovvero la proprietà ad acquisire durezza a fronte di un raffreddamento (lento o rapido); questa caratteristica è correlata al tenore di carbonio, agli elementi di lega e alla dimensione del grano, e poiché gli acciai speciali vengono prodotti con grano controllato, si può dire che la temprabilità di tali acciai dipende essenzialmente dalla loro composizione chimica.

Nel processo di tempra, le curve CCT (Continuos Cooling Curves) permettono di scegliere la velocità di raffreddamento ottimale, al fine di raggiungere le strutture metallografiche richieste dal progetto. Durante la tempra in olio (ma con un fluido in generale), le velocità di raffreddamento sono legate alle temperature della superficie da raffreddare e precisamente:

– A temperature elevate il liquido evapora a contatto della superficie e forma una pellicola di vapore che isola termicamente il componente rallentando notevolmente la velocità di raffreddamento.

– Quando la temperatura si abbassa lo strato di vapore collassa trasformandosi in bolle che si staccano subito dalla superficie e portano la velocità di scambio a valori elevatissimi.

– Infine quando la temperatura della superficie del solido scende al di sotto del punto di ebollizione del fluido, lo scambio avviene solo per convezione e la velocità rallenta notevolmente.

Invece, nel caso della tempra in gas (azoto o elio), non avvengono cambiamenti di fase durante lo spegnimento; l’estrazione del calore avviene solamente per convenzione. Il coefficiente di trasferimento del calore è estremamente omogeneo su tutta la superficie del componente, riducendo drasticamente il rischio di deformazioni. Modulare la velocità di raffreddamento durante la fase di tempra (pressione del gas), permette di ottenere un contenuto di austenite residua inferiore rispetto ad un processo di tempra più drastico (olio), con un aumento della resistenza all’usura e una migliore risposta ad un eventuale processo di pallinatura, in termini di tensioni residue in compressione.

La nitrurazione è un’operazione di indurimento superficiale nella quale l’elemento assorbito è l’azoto. Essa consiste in un prolungato mantenimento a circa 550-580°C ; a differenza della cementazione, la nitrurazione viene eseguita su materiale già bonificato o normalizzato. Il processo di nitrurazione non prevede una fase di tempra drastica e pertanto garantisce il minimo delle deformazioni. Le proprietà meccaniche che vengono conferite sono:

– Aumento della resistenza all’usura, grazie ad uno con elevata durezza.

– Aumento della resistenza a fatica.

– Assenza di deformazione.

Tutte le leghe Fe-C sono adatte al trattamento di nitrurazione; la differenza, in termini di durezza superficiale e qualità dello strato indurito è funzione della composizione chimica. Per cogliere tutti i vantaggi di questo trattamento termochimico, si utilizzano acciai da bonifica dotati di una composizione chimica con aggiunta di cromo, molibdeno, vanadio e alluminio, che a contatto con l’azoto formano nitruri durissimi.

La nitrocarburazione ferritica è una variante della nitrurazione classica, che con circa 3 ore di trattamento, conferisce uno strato di coltre bianca di alcuni micron (6-20), utile per numerose applicazioni.

In conclusione, i processi termochimici di cementazione e nitrurazione rappresentano due alternative per il raggiungimento di elevate prestazioni meccaniche (resistenza ad usura, tenacità e fatica), su componenti fortemente sollecitati. La nitrurazione garantisce i migliori risultati in termini di proprietà metallurgiche, ma con costi di processo maggiori; pertanto la scelta è funzione di alcuni aspetti di progetto, quali forme e sensibilità alle deformazioni. La nitrocarburazione ferritica può rappresentare una valida alternativa alla nitrurazione, in particolare per la resistenza all’usura, mentre la cementazione in bassa pressione, abbinata ad una tempra in gas, permette di cogliere tutta una serie di vantaggi, sia sul prodotto che sul processo.

(Sintesi dell’intervento di Enrico Morgano e Davide Mangherini alla Giornata di studio sui processi termochimici organizzata da Aim a Provaglio d’Iseo il 6 ottobre 2022)